Kevlar, Kolfiber, Honeycomb,

etc:

BÅTBYGGARNAS NYA SUPERMATERIAL

E-glas, S-glas, Kevlar och kolfiber. En del av alla de

material som används för att bygga båtar. Vad har de för egenskaper, vad är det som

skiljer dem åt?

Båtbyggaren Nisse Luoma reder ut begreppen och förklarar sammanhangen. Han har själv

stor erfarenhet av att arbeta med både traditionella och exotiska material.

Hans varv Scandi Yachts i finska Österbotten har byggt bl a havskappseglaren BIG FOOT och

Gotland Runt-vinnaren VISION.

Text: NISSE LUOMA

Den andra revolutionen när det gäller kompositmaterialens (blandade material, t ex

glasfiberarmerad plast) användning inom båtbyggnadsbranschen ja, inom industrin

överhuvudtaget - kunde man gott kalla det som nu sker och vi är, enligt många experters

bedömning, bara i början av den boomen ännu. Den första revolutionen på båtsidan

inträffade för ca tjugo år sedan när glasfiberarmerad plast (GRP = Glass Reinforced

Plastic) började användas för tillverkning av fritidsbåtar. I dag talar man om Fibre

Reinforced Plastic (FRP), eftersom det ofta är frågan om andra fibrer än glasfiber, en

aramidfiber som Kevlar t ex eller kolfiber.

Aluminium framförs av och till som ett material på kommande i båtskrov i ex. Man utgår

kanske från att det används inom flygindustrin, men faktum är att flygindustrin syns

vara i färd med att överge aluminiumet och man går alltmer över till kompositer. Då

handlar det förstås inte om glasfiberarmerad polyesterharts utan om S-glas,

kolfibermaterial, Kevlar och honeycomb i förening med epoxyharts.

Och det är där den modernaste teknologin inom one off-båtbygge har sina förebilder och

hämtar många av sina utvecklingsidéer.

Att ta efter flygindustrin är alltså på modet när det gäller havskappseglingens

formel-1-båtar, men billigt blir det inte och ofta krävs specialutrustning för att de

sofistikerade materialen skall kunna utnyttjas maximalt. Vad man däremot inte kan ta

efter när det gäller kompositerna är de dimensioneringsprinciper som gäller för

metaller. På Statens tekniska forskningsanstalt i Finland säger Gunnar Holm, som forskat

en hel del i kompositmaterialens egenskaper och hållfasthet, att man verkligen får myror

i huvudet av deras sätt att fungera tillsammans.

Och faktum är att ju mer man försöker ta reda på om dessa materials praktiska

användning, desto mer märker man att det finns mycket att lära. Det fungerar som med

all annan kunskap - ju mindre man vet desto enklare är det att dra slutsatser...

Utvecklingen är dessutom så snabb att risken finns att det man skriver ned i dag är

föråldrat i morgon.

En annan sak är att det finns många åsikter om vad som är bäst och vad som är det

riktiga, ibland baserade på kunskaper och egen erfarenhet, ibland kanske på fördomar

och ibland ligger det kommersiella intressen bakom. Att vaska fram guldkornen ur allt

detta är inte helt lätt.

Den här artikeln är inte tänkt som någon uttömmande beskrivning av kompositmaterialen

och deras egenskaper. Den vill försöka beskriva några grundläggande saker av vikt att

veta för den som praktiskt vill använda materialen. Om ni vill kan den också få

fungera som en bit konsumentupplysning, kanske ge blivande båtägare sådana

grundkunskaper att de kan ställa viktiga frågor när det gäller tillblivelsen av deras

nya båt.

För den som till vardags sysslar med one off-produktion av havskappseglare är siktet

hela tiden inställt på att bygga lätt och starkt och med fördelaktigast möjliga

viktfördelning i båten. Då kan man inte låta bli att snegla på de nya materialen och

teknikerna, men också den som skall ha en bruksbåt är betjänt av att känna till de

möjligheter som finns i dag.

Först en kort presentation av de mest använda materialen.

FIBRER

E-glas är den vanligaste och överlägset billigaste fibern. Det var just genom E-glas

som den första revolutionen inom båttillverkningen blev möjlig i början på

1960-talet. Man kunde med E-glas och relativt billig konstharts massproducera i form,

vilket öppnade nya vyer för båtindustrin och gjorde att träet som båtbyggnadsmaterial

slogs ut. Tillverkarna anammade snabbt den nya tekniken och snart översvämmades

marknaden av massproducerade fritidsbåtar i glasfiberarmerad plast - en utveckling på

både gott och ont, liksom all annan utveckling.

E-glas finns i många olika former - mattor i olika viktklass, tillverkade av huggen

fiber. Mattorna ger som sådana, utan förstärkning av rowing, knappast tillräcklig

styrka i förhållande till vikten. Utom mattorna finns det vävar av både garn och

ospunnen fiber, kallad rowing, och det finns vidare riktade material som är vävda i

olika förhållanden mellan varp och väft. Det finns 100-procentigt riktade material,

limmade eller sydda och kombinationer med matta/riktad rowing, hoplimmade eller hopsydda.

E-glasfibern tål "förädling" ganska dåligt enligt konstruktören Bruce

Kelly. Vad gäller garnvävar görs de dock av en klenare fibertyp som tål bearbetning

bättre. Vid masstillverkningen av olika slag av material behandlas den också rätt

ovarsamt och tar ytterligare skada. Regeln är att ju mindre bearbetad en fiber är, desto

starkare är den. Exempel: starkast är ett 100 procent riktat rowingmaterial som är

limmat eller sytt - svagast en väv av spunnet garn.

S-glas är tillverkat av en dyrare fiber av högre kvalitet och styrka jämfört med

E-glaset. Den utsätts inte för samma form av massproduktion och behandlas skonsammare

under tillverkningsprocessen. Bakom utvecklingen av S-glaset står amerikanska armén och

materialet används bl a inom flygindustrin. Till sin struktur är S-glasfibern jämfört

med E-glasfibern mycket tunnare, vilket ger större infästningsyta till hartsen. En

billigare typ används inom industrin. En fransk version av en ungefär likvärdig fiber

är R-glas, som också utvecklats inom flygindustrin och används bl a i rotorblad till

helikoptrar.

Kevlar är en annan känd fiber inom båtbranschen, dyrare än S-glaset och främst

karakteristiskt för sin utomordentliga draghållfasthet och sin motståndskraft mot

nötning. Kevlar är en aramidfiber, egentligen ett slags nylonmaterial. Den har, förutom

i båtar, en mycket vid användning, bl a i sportredskap, skottsäkra västar,

segelflygplan och t o m i segel har Kevlar använts, liksom i tågvirke. Kevlar tål sin

behandling och vävning. Kevlar har dålig tryckhållfasthet och kombineras därför med t

ex E-glas, S-glas och kolfiber för att ge starka laminat.

Till Kevlarns dåliga egenskaper räknas allmänt att den är svårarbetad. Med rätt

teknik är detta dock inte något problem. T ex trotsar Kevlar alla skärredskap om man

inte kan vässningstekniken.

Den dyraste av fibrerna är kolfibern, som egentligen är en ganska gammal fiber. Den är

tio gånger starkare än stål i förhållande till sin vikt. I motsats till Kevlar har

kolfibern bra tryckupptagningsförmåga. Den anses också lättarbetad.

Till dessa "rena" fibermaterial kommer olika slag av hybrider, d v s

kombinationer, t ex E-glas/Kevlar, Kevlar/S-glas, Kevlar/Kolfiber i olika förhållande

till varandra.

HARTSER

Vanlig polyester, båtplast kallad i dagligt tal, finns med olika egenskaper. I allmänhet

säljs de föraccelererade, antingen långsamt härdande eller snabbt härdande. De finns

också i s k miljöhartsformer med tillsats av en vaxlösning som under härdningen skall

hindra styrenavgång. Dessa hartser är i allmänhet ortoftalsyrabaserade, men det finns

också isoftalsyrabaserade, mera högvärdiga polyestertyper. Även dessa kan man köpa i

olika grad accelererade.

Vidare finns kemisk-resistenta hartser, t ex bisfenol och vinlyester, som är dyrare och

av bättre kvalitet och hållfasthet.

Epoxy är en annan högvärdig typ, men betydligt dyrare och svårhanterlig. Problem kan

uppstå vid användning av epoxy och polyester tillsammans. Polyestern fäster inte på

epoxy. Däremot går det bra med epoxy utanpå polyester.

DISTANSMATERIAL I SANDWICHKONSTRUKTIONER

Balsan, är ett träslag, alltså ett naturmaterial, är det billigaste distansmaterialet.

Det är också det äldsta sandwichmaterialet.

Numera finns moderna former av balsa, dyrare men också lättare som består av utvald

balsa. Balsa som distansmaterial ger styva laminat, men kräver ett omsorgsfullt arbete.

De ändställda träkuberna absorberar harts och fukt om en dålig infästning eller ett

dåligt laminat ger dem en chans till det.

Polyvinlyskumskivan, t ex Kegocell, är en typ av skumskiva med slutna celler. Den

absorberar inte harts eller vatten och finns i olika densitet, d v s olika grad av vikt

och hårdhet.

PVC-skumskivan (polyvinlyciorid) har också slutna celler. Den är mjukare än de tidigare

nämnda distansmaterialen och tål deformering bättre och är ett mera flexibelt

material. Exempel på PVC-skivor är airex och divinycell. Airex t ex tål komprimering

till halva tjockleken utan att deformeras. Också PVC-skivorna finns i olika densitet.

Honeycomb, typ honungskaka, är det senaste bland distansmaterialen.

Honeycomb har öppna celler rakt igenom skivan och finns med celler av olika utformning.

Vanligast är s k hexagonalcore med sexkantstruktur i cellerna. Ox-core och flex-core är

andra former. Honeycomb finns i aluminium och i aramidfiber fenollimmad och likaså i

olika densitet, d v s med olika väggtjocklek på cellerna och cellstorlek. Honeycomb

brukar också kallas aramidfiberpapper. Svårigheten när det gäller användningen av

honeycomb är att få en bra infästning utan att cellerna fylls med bindernedlet.

VAL AV MATERIAL

När man står inför val av material, d v s vilken typ av fiber, harts och

distansmaterial man skall använda är kanske den viktigaste utgångspunkten kostnaderna.

Prisskillnaderna är stora mellan de olika materialen och kombinationerna av dem.

Ibland blir det kanske yttre faktorer som påverkar valet, t ex materialets

tillgänglighet. Vissa material finns alltid på lager och kan levereras omedelbart eller

med kort varsel, medan andra bara tillverkas på beställning och finns inte på lager,

ens vid fabriken.

En minst lika viktig faktor som någonsin kostnad och tillgänglighet är naturligtvis

vilken typ av båt man planerar och vilket dess användningsområde kommer att vara. Om

det är en arbetsbåt eller en super-racer som skall byggas.

Betydelsefullt i sammanhanget är också byggarens erfarenheter och möjligheter. En del

av de nya materialen är erkänt svårbearbetade och kräver yrkeskunskap och erfarenhet,

ibland också specialutrustning.

I och för sig kan man gott säga att alla material är bra, om de används på rätt

sätt och på rätt plats. Det dyrbaraste och mest avancerade av material kan ge ett

totalt misslyckat resultat om det inte används ändamålsenligt och tvärtom kan en

billig kombination, rätt gjord, ge ett bra resultat. Vi har t ex hört talas om en

amatörbyggare i det båtbyggnadssakkunniga Österbotten. Han hade köpt Kevlar-duk i

Amerika och gjorde sig en båt av det. Han laminerade duken kant i kant, utan överlapp.

Vi har inte hört hur det gick sedan ...

Viktigt är att gå igenom det objekt som skall byggas och göra klart vilka egenskaper

som är önskvärda. Man bör också noggrant analysera för och nackdelar med materialen

och användningsområdena. Av stor betydelse är att man får klart för sig på vilket

sätt materialen kan kombineras på grund av sina egenskaper.

Detta gäller alltigenom: fiber kontra harts i alla laminat, fiber kontra fiber, speciellt

när det gäller single-skin (alltså enkelvägg, ej sandwich), och ytlaminat kontra

distansmaterial.

När man väljer en fiber med en viss hållfasthet, bör man söka ett bindemedel som

passar fibern och gör att fiberns hållfasthetsegenskaper kan tillvaratas på ett

optimalt sätt. Hartsens uppgift är att sprida påfrestningarna mellan fibrerna i

laminatet. Brister hartsen försämras eller upphör kraftöverföringen från fiber till

fiber och laminatet brister utan att man kunnat utnyttja fibern till fullo.

För att kunna utnyttja fiberns egenskaper bör hartsen därför ha åtminstone samma

brott-töjprocent (elongation) som fibern. Att i ett enkellaminat förstärka

konstruktionen med fibrer med annan brott-töjgräns än grundmaterialet behöver heller

inte ge önskat resultat. Vid överbelastning av ett flexibelt single-skin förstärkt med

ett stummare material når man kanske ingen förstärkningseffekt, utan risken är att man

överför belastningen på enbart den stumma förstärkningen tills den brister.

Ett bra resultat får man vid en kombination som går ut på att man t ex stöder olika

slag av påfrestningar med fiber med olika egenskaper, t ex stöder Kevlarns dåliga

tryckhållfasthet med E-glas eller S-glas, som båda är bättre på trycksidan än

Kevlarn, men på dragsidan har högre töj-brottprocent. Man räknar då med att Kevlarn

tar all dragpåkänning.

Viktigt är också att få det rätta förhållandet mellan 'skinnet' och

distansmaterialet i ett sandwichlaminat. Här gäller det igen att göra klart för sig

vilka egenskaper båten bör ha, vilket självfallet beror på användningen.

Skall båten vara flexibel och tåla stötar, typ bruksbåt eller cruiser, eller skall den

vara styv och lätt typ super-racer. Inte särskilt lyckad blir en kombination av ett

'skinn' i Kevlar eller kolfiber laminerat med epoxy och ett flexibelt PVC distansmaterial,

om man i viktbesparande syfte använder distansmaterial med för låg densitet. Med

tillräckligt hög densitet i distansmaterialet blir kanske viktbesparingen genom den

dyrbara fibern till stor del eliminerad.

Man kan tala om egenskaper i harmoni kontra egenskaper i disharmoni.

OPTIMERING TILL LÅGPRIS

Det allra effektivaste hindret för att använda alla de nya, sofistikerade

supermaterialen är väl plånboken och bankkontot. De kostar på tok för mycket. Man kan

kanske ändå göra en hel del utan att det kostar så mycket mer. Det finns nämligen,

enligt min mening, en hel del att göra - man kan kombinera ekonomiskt.

En erfaren dimensionerare av laminat, Ken Raybould på Martech i England har en kvalitets

och prismässig trappa som ser ut ungefär så här: Nederst E-glasmatta/vävd rowing och

vanlig polyester.

Nästa steg är att byta ut den vävda rowingen till en riktad.

Därefter byter man polyestern mot en högvärdigare harts, t ex vinylester. På följande

trappsteg har vi bytt ut E-glaset till riktat S-glas. Nästa steg är att blanda in Kevlar

och går vi ytterligare ett steg byter vi vinylestern mot epoxy. Överst på stegen tar

man i stället för S-glaset kolfiber tillsammans med Kevlar.

Vill man då till rimligt pris få ett bra resultat kan man stanna inom E-glassektorn, som

ju prismässigt ligger bra till och där det finns det allra bredaste sortimentet.

I enlighet med vad som sagts är det stor skillnad i kvalitet på den obearbetade

E-glasfibern och en tvinnad garnväv. Vill man ha en så hög kvalitet som möjligt

väljer man E-glas i enlighet därmed.

Genom att dessutom ta en högvärdigare harts, t ex vinylester, kan man nå värden som

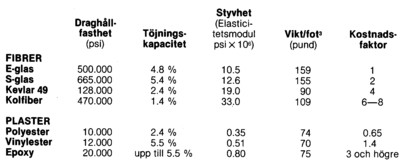

ligger i närheten av de man uppnår med det betydligt dyrare S-glaset. Se figur 1.

En orsak till att värdena så radikalt kan förbättras är att man med vinylestern får

bättre kraftöverföring i laminatet än med den vanliga båtplasten, som har mindre än

hälften av glasets brott-töjprocent. Den vanliga hartsen brister alltså innan E-glasets

hållfasthet kommit i närheten av sin gräns. Den vanligaste båtpolyestern har en

brott-töjprocent under 2, medan vinylesterns ligger på 5.5, alltså strax över

E-glasets som är 4.8 procent. Se tabell.

Tester har visat att det redan vid låga töjprocenter, t o m under 1 procent, uppstår

sprickbildning i ett laminat, även om harts och glas var för sig har högre

brott-töjprocent. Det händer någonting som beror på att det i laminat alltid finns

tvärgående fibrer och det är möjligen detta som förorsakar krackeleringarna.

Hartsen spricker helt enkelt. Ju högvärdigare harts med högre brott-töjprocent desto

mindre är risken för dylika sprickor.

En väsentlig skillnad mellan E-glas och S-glas är att E-glaset har grövre trådar,

vilket minskar infästningsytan om man jämför med S-glas vars trådar är mycket fina.

En fördel till med vinylestern i sammandraget är dess större vidhäftningsförmåga som

förbättrar ett laminat med E-glas jämfört med motsvarande laminat med polyester.

Ett E-glasskinn kan naturligtvis kombineras med ett styvt distansmaterial eller ett

flexibelt, beroende på vilken användning båten skall ha och vilka egenskaper man vill

nå, t ex när det gäller styvhet, vikt o s v.

Utgångspunkten är att man väljer en sandwichkonstruktion, därför att man därigenom

får en båt som är lättare i förhållande till sin styvhet och styrka jämfört med

ett kompakt, enkelt laminat. Med en lättare båt får man bättre fartegenskaper. Man

klarar sig med mindre segel och motor och en lättare rigg eftersom dimensioneringen av

riggen står i förhållande till båtens vikt. Allt detta bidrar till att ge ett

billigare ekipage.

Väljer man ändå ett kompakt laminat har det stor betydelse hur fibrerna kombineras, så

att deras elasticitetsegenskaper harmonierar. I sandwich-laminatet gäller andra

principer.

Men, det finns också raciga högprisalternativ på kompositstegen. Om man alltså bortser

från kostnaderna och vill ha en styv och lätt super-racer med optimerad

viktkoncentration väljer man t ex så här:

För skinnet kan man i detta fall använda antingen kolfiber, som är dyrast, eller Kevlar

eller S-glas, som är billigast. Som distansmaterial honeycomb och som bindemedel

lämpligen epoxy, som har en betydligt högre limförmåga och ökar styvheten i

laminatet. Detta betyder att fibrernas goda egenskaper utnyttjas fullt. Epoxyns

brott-töjprocent är 5.5 och det värdet täcker alla tre fibermaterialen. S-glaset

ligger högst med 5.4 %, därefter kommer Kevlarn med 2.4 % medan kolfibern har lägsta

töjprocenten med 1.4.

Enligt principen med material i harmoni kunde man kanske dra slutsatsen att det inte är

meningsfullt att förstärka ett Kevlar-laminat med kolfiber - deras elasticitetsvärden

harmoniserar ju inte, men så enkelt fungerar det inte. Prov har nämligen visat att

materialen tillsammans - i ett färdigt laminat - får bättre egenskaper än vad deras

medeltal skulle förutsätta. Av detta kunde man då igen dra slutsatsen att en s k

hybrid, d v s en kombination av t ex Kevlar och kolfiber skulle vara det bästa, men så

enkelt är det inte heller. Bäst fungerar materialen som rena. Och ytterligare -

kombinerar man Kevlar med epoxy, behövs inte ens någon tryckförstärkning. Eventuellt

behöver man ett glaslager att slipa i, om man bygger på plugg.

Dock behöver det kanske betonas att man om man går till dessa ytterligheter - bör

anlita en kompetent och erfaren dimensionerare av laminaten. De kostar redan så mycket

att det säkert lönar sig.

Förresten tillkommer problem i användningstekniken när det gäller dessa högvärdiga

bindemedel. Det är ingen mening med att använda epoxy och laminera på vanligt sätt i

rumstemperatur. Under sådana betingelser får man inte på långa vägar ut epoxyns

värdefulla (och dyra) fördelar. Ett epoxy-laminat måste härda under rätt hög

temperatur, ca 80 grader.

Redan i och med att man väljer vinylester eller bisfenol i stället för vanlig orto-

eller iso-polyester måste man för att uppnå full hållfasthet efterhärda laminaten i

värme.

NYA METODER

När det gäller de nya materialen är utvecklingen oerhört snabb.

Tekniken att använda dem utvecklas också hela tiden.

I kombination med honeycomb som distansmaterial rekommenderas användning av s k prepreg

fiber, d v s fibermaterial som blötts maskinellt med katalyserad harts och levereras i

djupfryst form.

I stället för vanlig handlaminering använder man sig av vacuumbaggning, d v s laminatet

täcks med en lufttät duk och luften sugs bort under duken, som alltså smiter åt kring

laminatet. Härdningen av den frusna pre-preg-fibern sker i ugn.

Fördelen med pre-preg-metoden är att man får rätt mängd harts jämt fördelad och i

rätt förhållande härdare/harts när proceduren sker maskinellt. Den ibland opålitliga

mänskliga faktorn har därmed eliminerats.

Viktigt att komma ihåg i samband med användningen av de riktade materialen är att de

bör ha en så god sträckning som möjligt i den riktning man förutsätter att krafterna

verkar. När det gäller Kevlar tillkommer problemet att duken eller väven inte har

någon egen spänst och därför är svår att sträcka i en form eller på insidan av ett

skrov. Eventuellt kan vacuumbagging vara en utväg ur det dilemmat.

Att man faktiskt kan, med utnyttjande av det senaste i material och metod, nå avsevärda

viktbesparingar visar t ex Bruce Kellys halvtonnare Don Quixote IV som byggdes för

atenaren Ritsi Frances. Som distansmaterial i skrov och däck använde man honey-comb

-mellan skinn av pre-preg glasduk. Designern påstår att däck och skrovvikten blev bara

60 procent av ett konventionellt sandwichbygge men ändå med 50 procent högre

säkerhetsmarginal.

Genom viktbesparingen fick man en barlast procent på 70, naturligtvis med delvis

invändig barlast, och kunde göra en mycket tunn kölsektion. Med andra ord: vikten

koncentrerad till rätt ställe.

LITTERATUR BL A

Bruce Kelley: Building in Fibreglass; artikel i Yacht Racing/Cruising Magazine, september

1982; Tony Smith: Exotics and Ocean Racing, artikel i Seahorse, maj/juni 1982.

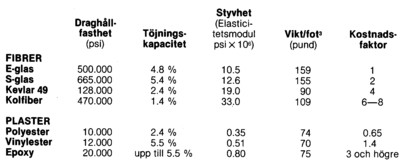

En uppfattning om prisskillnaderna mellan de

aktuella fibermaterialen ger en uppställning i Vetrotex Fiberworlds februarinummer.

Jämförelsen utgår från det 'vanliga' E-glaset. R-glas är jämförbar med S-glas.

E-glas 1

R-glas 5-9

Aramid (t ex Kevlar) 10-12

Kolfiber 30-50

|

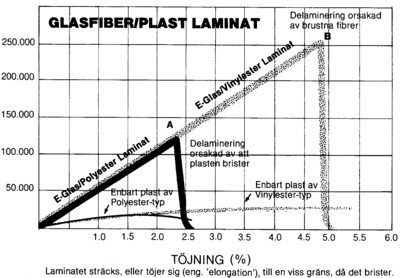

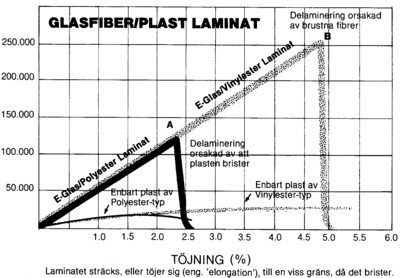

Figuren visar glas och harts i samverkan i typiska

belastningsdiagram för laminerad riktad E-glasfiber med en yttersta töjgräns på 250

000 psi. De undre kurvorna visar motsvarande värden för två hartser, polyester och

vinylester. Som synes förbättrar glaset avsevärt laminatets styrka i jämförelse med

hartsen, men gränsen går vid den maximala brott-töjgränsen hos hartsen. Om hartsen

brister innan fibern har nått sin yttersta styrka kan endast en del av fiberns

hållfasthet utnyttjas i förstärkningen av laminatet.

Punkt A i diagrammet visar den yttersta sträckgränsen hos en fiber som laminerats med

polyesterharts. Punkt B visar den yttersta hållfastheten hos samma fiber, laminerad med

en högvärdig harts, t ex vinylester som når en högre brott-töjprocent utan att

brista.

Det här gäller laboratorieförsök med riktade fibrer. Vävda material når bara

hälften av denna styrka på grund av att endast hälften av materialet är med och tar

upp belastningen. Mattorna utvecklar endast en tredjedelavstyrkan hos ett riktat material

eftersom fibrerna är slumpvis ställda och bara en tredjedel av fibrerna är i sådan

position att de tar upp belastning.

Det slags E-glas som används av båtbyggare är inte så starkt som ett laboratorieprov

beroende på den massproduktionsprocess som fibrerna genomgått. Siffrorna som följer ger

ett teoretiskt optimum vid ett omsorgsfullt arbete i ett båtbygge - ett slarvigt bygge

kan ge betydligt lägre styrka:

Drag (psi) Tryck (psi)

Riktade fibrer 113 800 49 800

Vävda fibrer 32 700 17 000

Matta 11 400 17 000

|

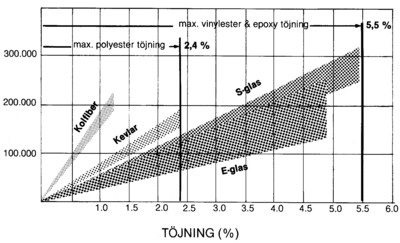

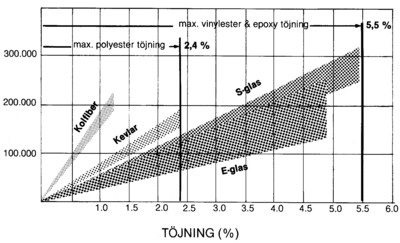

Diagrammet visar styrka och sträckning hos olika fibrer

och hartser. Diagrammet gäller laminat av riktade, högvärdiga råfibrer, d v s sådana

som är helt obehandlade. Glas/harts-förhållandet är 50-50. Triangeln för varje fiber

visar ett område, där den övre linjen ger hållfastheten hos ett laminat gjort i

laboratorium av försiktigt behandlade fibrer och den undre linjen representerar bästa

möjliga hållfasthet uppnådd genom användning av massproducerade fibermaterial i ett

laminat gjort på ett båtvarv.

Som synes utvecklar kolfibern sin maximala styrka långt innan polyesterhartsens

maximumtöjgräns har uppnåtts. För ren töjpåkänning skulle polyester vara perfekt i

kombination med kolfiber. Kevlar når sin maximala styrka vid samma gräns som polyesterns

när det gäller töjning och teoretiskt skulle det inte vara några fördelar med att

använda någon annan harts. I realiteten är dock vinylester att föredra eftersom ett

litet fel på polyesterhartsen kan leda till en bristning i ett tidigt skede. E-glasets

och S-glasets hållfasthet ökar märkbart om man använder vinylester, vilket framgår av

diagrammet.

|